木工を始めてビギナーを抜け出すような頃に視野に入ってくるのが手押し鉋かと思います。平面直角を出すための道具とはわかっているけれど、実際に使い方の原理原則まで理解するのは難しいかもしれません。

そこで今回は手押し鉋の役割と使い方を詳細に解説し、手押し鉋を導入するかどうか迷っている方が、こんなこと誰も教えてくれなかった!と思える情報をお伝えしていきます。

それでは早速始めていきましょう。

目次

手押し鉋とは

皆さん、このような木と出会ったことはありませんか?平面に置くと沿っていたりカタカタとぐらつく板。使ったことある方ならこの材料を使う難しさ、お分かりですね?長さをきちんと測って、その通りに切っても組み立てようとしても上手くいかない。そういう経験ありますよね。

簡単に言うと手押し鉋は木材が反ったり、曲がったりもしくは捻じれているものをまっすぐに加工する機械です。基準となる平面を作ることができます。反りや曲がりが完璧にまっすぐだったらどんなに楽なことか!と想像できた方は次へ進みましょう。

各部の名称

手押し鉋は、手で押して使うかんな盤です。材料を手で送って加工します。写真右から左へ送ります。

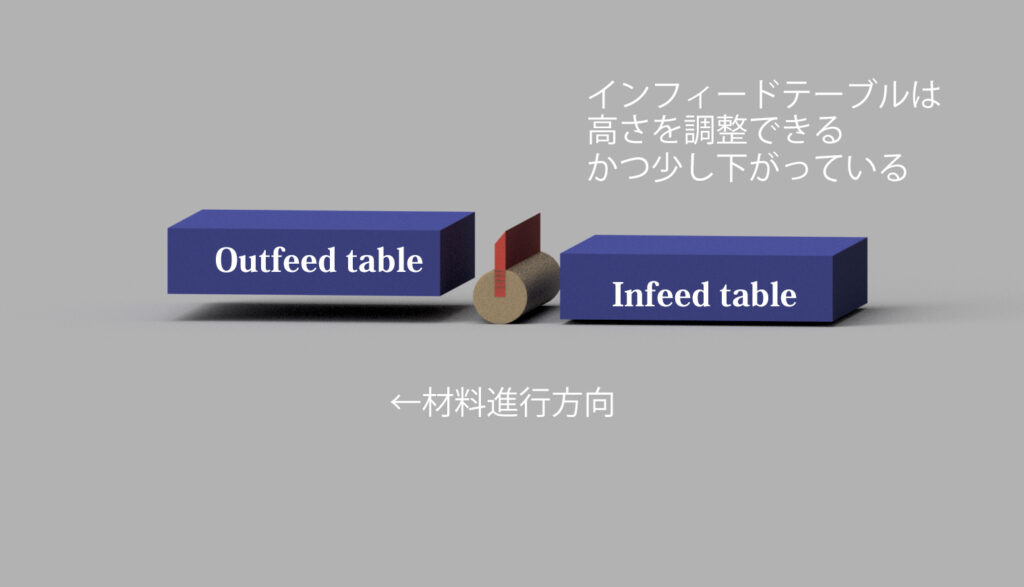

最初に材料を乗せる場所をインフィードテーブルと言います。出ていく側をアウトフィードテーブルと言います。そして、その真ん中にあるのが刃です。材料の進行方向に対向するように向かってくる方向に回転しています。私の使っているこのタイプは刃は2枚刃のものです。もっと大きなプロ用の物になると3枚刃になったり、ヘリカルタイプの刃も存在します。

そして、後ろにある壁のようなものをフェンスと言い、角度の調整が可能です。

この刃の高さとインフィードテーブルの高さの差が加工時に削れる厚みになってきます。インフィードテーブルはダイヤルを回すと上下し、高さが変更できますので、必要に応じて高さを変更しますが、この手押し鉋は最大で1/8インチつまり3mm程度まで加工できる設計になっています。しかし実際にはこんなに一回で取り代(加工量)を大きくすることはありません。せいぜい1mm程度ですし、この加工量が小さいほうが、加工表面の仕上がりが良くなる傾向にあるということは覚えておいてください。

ではアウトフィードテーブルはどういう役割でしょうか?実はこのアウトフィードテーブルがすべての基準になっています。アウトフィードテーブルの位置調整が手押し鉋のほとんど全てと言っても過言ではありません。

今日の”誰も教えてくれない”の部分はこのアウトフィードテーブルにあります。いきなり説明されてもわからないと思いますので、まずは一度この曲がった材料を平面出ししてみますね。そのあとアウトフィードテーブルの役割を説明します。

平面出しの方法

まずはどこが加工されたか分かりやすいように、鉛筆でマーキングしておきます。これは今回説明用にマーキングしているのではなく、時には自分で加工するときに同様にマーキングします。これなしで加工すると一見加工できたように見えて、端などが加工できていない部分が残り最終的に平面出しをやり直すことがあります。慣れるまでは、もしくは捻じれ具合が酷い材料にはこうやってマーキングするのがいいでしょう。

ではまず一度加工してみます。

このように、一部だけ削れていますね。

これを何度も繰り返して最初に鉛筆でマーキングした部分が無くなれば平面出し完了です。これを繰り返してすべての面が加工出来たら平面加工の完了です。

材料の送り方とその力の入れ方

材料の押し方ですが、材料の先端側、アウトフィードテーブル側を押しつけるようにします。そして、必要以上に強く押さえてはいけません。あくまでも軽く押さえて送ります。そして材料の終端側はインフィードテーブルには押さえつけず進行方向へ送るだけです。(写真では伝わりにくいので動画を確認してください)

今説明した押さえ方の理由を分かりやすくするために、削る面を変更します。この材料の側面を削ってみますね。

そして分かりやすいように取り代を多めに、インフィードテーブルを下げておきます。さらに、安全ガードを解除して加工します。皆さんは使うとき絶対に安全ガードを外して加工してはいけません。今回は説明するために見せるということと、十分に刃から高い位置を持って加工できるので、安全ガードを解除します。では加工してみます。

このように加工途中で止めるとよくわかります。インフィードテーブル側から押して進めていって、刃を通過した後にアウトフィードテーブルに乗ります。さらに進めると、アウトフィードテーブルに乗った面に対して刃で加工していますね。

つまり、アウトフィードテーブルを基準として平面出しされているということです。ですから、最初に説明したインフィードテーブル側は押さえつけないというのはアウトフィードテーブル側の材料が浮き上がって、加工できなくなることを避けるためです。下へ押さえつけるのはアウトフィードテーブル側”だけ”ということになります。

そして、軽く押さえる、あまり力を入れすぎないというのは、こういうことです。柔らかい材料ですと、アウトフィードテーブル上で体重をかけたときに曲がりが矯正された状態で加工されます。悪くないように思うかもしれませんが、木はスプリングバックと言って、元に戻ります。なのでいつまでたっても平面にならないままになってしまいます。

かと言って、あまりにも力が弱いと加工時に跳ね返されることもあるでしょうからそこは慣れていくしかありません。最初は跳ね返されない力で加工し、加工が終わったらきちんと平面が出ているのか、スプリングバックが起きていないか?定規などでチェックしましょう。それで押す力の感覚をつかんでください。

反った材料のどちらから削るか

反ったり曲がったり捻じれたりしている材料のどちらの面を最初に加工するのかというと、置いてみたときにカタカタと揺れにくいほうを下にして加工します。沿っている内側を加工するのが基本です。そうしないと毎回加工面が変わってしまって上手く平面出しができませんので注意が必要です。

アウトフィードテーブルが基準となって加工されることを理解していただけたでしょうか。そのことが理解できていれば、次へ進みましょう。アウトフィードテーブル基準での加工が理解できなかったらここまでの文章をもう一度見返してみてください。では次へ進みましょう。

直角面出しの方法

続いて直角面を出す方法です。先ほどの説明までで一つの平面を出すことが出来るということを説明しましたね。最終的な製材としては、材料の厚さと幅を必要な寸法にするわけですから、一つの平面に対して「厚さ」は自動鉋で加工します。幅はテーブルソーもしくは丸鋸で加工しますね。その時の基準はこの側面になるので、この側面が基準の平面に対して直角になっている必要があります。これを矩出しと言います。

では、矩出しをしますが、これは簡単です。フェンスを90度に調整しておき、そのフェンスに先ほど加工した平面を密着させた状態で送ります。一度やってみます。

このように、このフェンスに押し当てるようにして材料を送ります。この時も強く押したり、下への力を強くしないであくまでも軽い力で加工します。

軽い力での加工が難しい時の対処法として、シリコンスプレーなんかを吹き付けておくといいでしょう。ほんの少しで十分です。スプレーのし過ぎはべた付きで困ってしまうのでほんの少しで!それでも加工抵抗がまだ大きくて強い力が必要な場合は刃を研ぐタイミングかもしれません。

さて、ここまでで製材ができる基準面を作ることが出来ましたね。2面の平面かつ直角な面があれば厚みを自動鉋で調整し、幅をテーブルソーで調整できますので、自由自在に思った加工ができるようになります。

ここまでで使い方の説明は完了です。いかがでしたか?

おそらくここまで読み進めてくれた方の多くは、使い方と同時に平面やまっすぐがうまく加工できずに、それを知りたいと思って読み進めてくれたのではないでしょうか?

ではまっすぐに加工できない例を示します。

板継ぎの時に必要なストレートエッジを加工する

実際に使ってみるとうまく平面にならなかったり、まっすぐにならなかったりすることがあります。

え?アウトフィードテーブルに押し付けて加工すれば大丈夫ということだったのでは?と思われる方。もちろん私もそう思ってました。手押し鉋は購入したら確実に平面、まっすぐになると。まぁよく考えればわかることなのですが、何事もしっかりと使うための整備/調整が必要です。

では上手くいかないところをお見せします。今の刃の高さは先ほどのベストな状態から0.1mmほど変更しています。

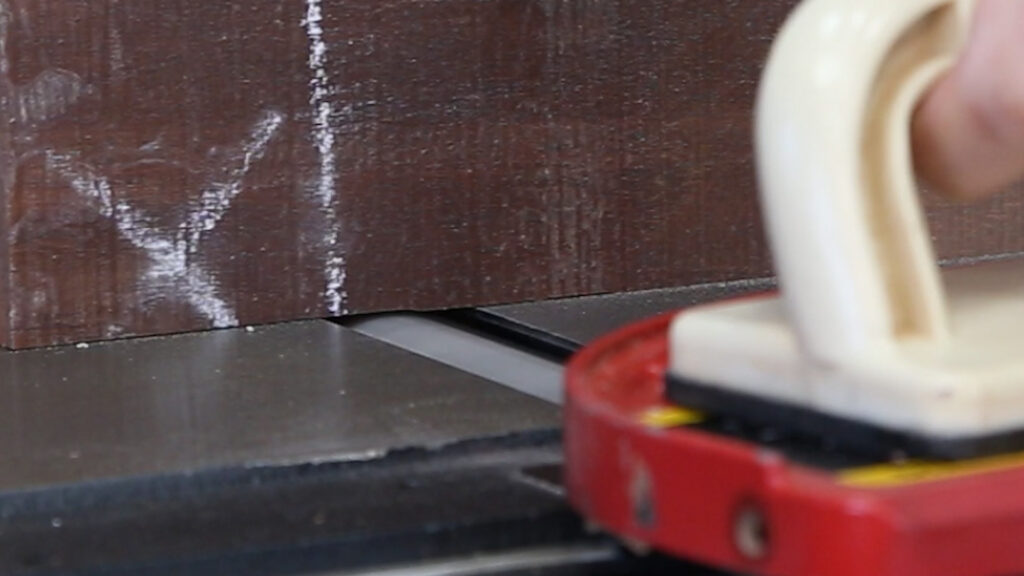

これは4回ほど加工した後の木端です。この画像では分かりにくいですが、直線にならないのが見えると思います。何度やっても同じ結果です。これでは板継ぎもできません。動画の方が分かりやすいので確認してみてください。

これはアウトフィードテーブルと刃の高さの調整が上手くいっていないことが原因です。

しかも発見しにくい状況に陥っています。0.05mmズレるだけでうまく直線や平面が出なくなってしまう道具です。

ここから先の調整方法の習得が必要な方は、YouTubeのメンバーシップ限定動画でより詳細に、余すところなく全てお伝えしていますのでメンバーシップへのご加入を検討してみてください。

これまで上手くいかなかったのは、こういう理由だったのか!と思っていただける内容になっています。

https://www.youtube.com/channel/UCAEqh7oUjeNDKcT5JwhV4sA/join

月190円でメンバーシップに加入できますし、この手押し鉋の動画だけを見てすぐに解約していただいても構いません。好きな時に加入、解約が可能です。ただし、公開から時間が経過するとアーカイブを見られるコースの方も限られてきます。つまり時間が経てば経つほど月額が高くなってしまいますのでお早目のご加入を勧めします。

ではまた次回のブログで!

![馬を試作してみました。

ジェームスクレノフスタイルの馬を以前作った時に、上部を工夫すれば日本の住環境に合わせたDIYにピッタリな馬を作れるのではないかと思っていました。CAD上では分からないので試作品を作り使い心地をしばらく試してみるつもりです。視聴者の皆さんの参考になれば幸いです。

[Tools]

Temple Tool Dozuki Pull Saw | Fine Rip-Cut | 240mm https://amzn.to/3HzLfme

Temple Tool Flush Cut Pull Saw | 150mm https://amzn.to/4ls30lE

スターエム 601-100 竹用ドリル https://amzn.to/3UnrscL

Temple Tool https://templetoolco.com

[Tokobo Wood Shop] https://tokobowood.base.shop

[Tokobo Wood Web Site] https://tokobowood.com

James Krenov (wiki)

https://ja.wikipedia.org/wiki/ジェームズ・クレノフ

メンバーシップへのご参加をお待ちしております。

https://www.youtube.com/channel/UCAEqh7oUjeNDKcT5JwhV4sA/join](https://tokobowood.com/wp-content/plugins/feeds-for-youtube/img/placeholder.png)