皆さんこんにちは。tokobo woodです。

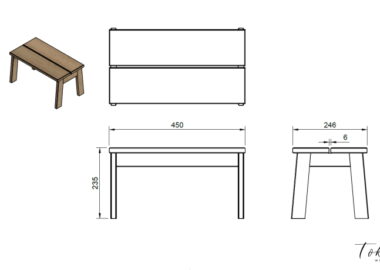

今日はこのpcデスクの作り方を皆さんにお伝えします。

手っ取り早く映像で見たい方はyoutubeでご覧ください。文字で確認したい方は下記ブログを参照ください。

このブログではDIYが好き、そして、今よりももっと上手く作りたいと思っている方に役に立つ情報を共有していきます。今回の動画でのポイントはネジやネジを隠した跡を見せないジョイント方法で作っていきます。ネジやダボ、それはそれでDIYらしさがあって悪いことではないのですが、できれば見せたくないですよね。

今回はどのようにして接合すれば強度も見た目も満足できるか、いろんな選択肢がありますが、誰にでも簡単にできるやり方をお伝えします。それでは早速始めていきます。

今回は天板に余っているパイン集成材を使います。最初天板をおおよその寸法にカットしました。完成の寸法にいきなりカットするのは狭い工房の中では丸のこの粉塵が舞ってひどいことになるので、まず手ノコでラフカットしその後スライド丸鋸でカットします。電動工具で切る量が少ない方が最終的には楽なこともあります。そしてここぜひ覚えておいて欲しいのですが、切る量が減ると安全です。天板はまずはラフカットまで。

次に脚の材料は工房の外に端材として置いてあった2X4材と2X6材を使います。外に置いてあったので砂がついています。このまま加工すると刃物を痛めるのでブラシで汚れを落としておきます。ツーバイ材はあくまでも構造用の材料でそこまで精度は高くないのは皆さんご存知の通りです。かなり捻れています。なので平面平行直角を出して幅も加工していきます。手押しかんなや自動かんな、テーブルソーなんかをお持ちでない方がほとんどだと思います。そんな時は2バイ材ではなく仕上がった材料を購入してください。ご自身の持つ道具やスキルと相談して決めてください。

手押しかんなで平面出し。

自動かんなで厚みを決める。

テーブルソーで幅を決める。プレカット材を購入してくる場合はここまでの作業は必要ありません。

その次に最終的な長さを決めます。材料の両端を加工します。まず最初に一方の端面を加工したのち寸法線通りカットできるようにスライド丸鋸でカットします。この時、レーザーが刃の位置を示していますが、これも多少のズレがあります。レーザー位置の微調整をすれば解決するのですが、私はやってません。あくまでも参考です。実際の刃先が寸法線のどの位置に来るのかしっかり何度も確認します。カット位置が決まったらクランプで固定しておき、カットと逆側の端面にストップブロック、今回は端材をクランプで固定しておきます。こうすれば突き当てるだけで、寸法を測らずに同じ寸法のものが量産できます。同じ寸法というところがポイントです。特に、いくら注意深く寸法を測っても0.5ミリくらいは簡単にズレます。ただ、このストップブロックを使えばそういう心配はなくなります。当てるだけです。脚の材料が完成しました。

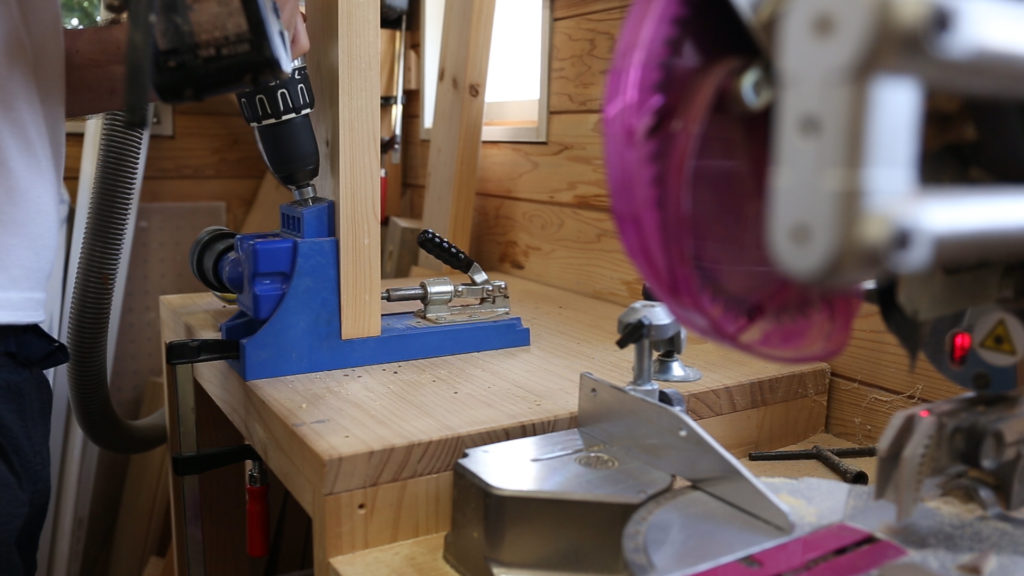

ここから脚の材料を長方形になるように接合していきます。冒頭でお話ししたようにネジが見えないジョイント方法です。今回はポケットホールジョイントを使ってみます。この方法はアメリカでは非常に一般的ですが日本では普及していません。私はポケットホールジグをオフコーポレーションさんで購入しましたが、自作される方もいらっしゃいます。JSK-工房さんなんかが有名ですよね。

ここでちょっとした問題発生、ジグが削れています!高さの調整を忘れたようです。ドリルストッパーとジグ高さの調整を忘れないようにしましょう。今回の板厚は35mmなので1-3/8インチおよそ34.9ミリを選択します。

ポケットホールが空きました。天板に取り付けるための穴も開けておきます。座繰りを入れておくとスマートですし、半ネジがきっちり作用して軸力が出やすいので使うネジの長さに応じて座繰りを開けましょう。今回は、脚と天板の拡大収縮方向を考慮して大きめの下穴を開けていますのでネジ部が全て天板に埋まるように座繰り深さを決めました。

間違っても脚と天板を取り付け時に接着材で接着してはいけません。脚が拡大する時に天板を割ってしまいます。割らなかったとしても反りやガタ付きの原因になります。木の拡大収縮の力は想像以上に大きいのです。今回は追加で少し長穴になるように加工しておきました。(塗装後に長穴に加工してますが塗装前でもOKです)

脚を組み付けていきましょう。長方形にする一方を壁に押し付けながら、まだネジを締めない側もスペーサーとして入れておきます。どんなジョイントにも言えることですが、クランンプでしっかり締め上げて隙間が開かないようにするのが大切です。ネジで締めるからいいや、と思うかもしれませんがそれをやるには半ネジの意味とネジの深さを正確にコントロールしている場合だけです。基本はクランプで接合面がぴったり合うように固定します。

しっかり固定できたらポケットホール専用のネジで締めていきます。ポケットホールには専用のネジが必要です。

一般的なコーススレッドも使えない訳ではないですが、材料が割れたり接合強度、特にネジを締めた時の軸力が出ません。必ず専用の物を使うことを強くお勧めします。そんなに高価なものでもありません。これを繰り返して脚は完成です。カンナで軽く面取りしておきます。サンドペーパーで面取りしても構いません。

次に脚の塗装に移ります。今回は塗装しますがもちろん塗装なしでも大丈夫です。むしろネジが見えないので塗装しなくてもいいかもしれませんね。スプレーを使った塗装は場所さえ確保できれば本当に楽に綺麗に仕上がります。二回目を塗る前に400番くらいのサンドペーパーで撫でておきます。この一手間で仕上がりが激変します。面倒かもしれませんんが塗装品質をあげたい人は必ずやりましょう。

もう一度天板の加工に戻ります。最初にラフカットしておいたところを、スライド丸鋸でカットします。ただ、スライド丸鋸も万能ではなく断面に小さな段差が残りました。サンドペーパーで磨くこともありですが今回はカンナでサッと削りました。

単板の角を丸くカットしておきます。角にスプレー缶を当ててマーキングします。ノコぎりでラフカットして、ペーパーで仕上げると楽です。最初にノコぎりでカットしておくと楽です。角をR加工しておくと小さい子供がいる家庭では安心ですね。この作業はyoutubeを見てもらった方がわかりやすいかと思います。

天板これで完成でも十分なのですが、もう一工夫しておきます。天板が薄く見えるのが好みなので天板の下側に大きめの面取りをつけておきます。加工する時は最終寸法まで一気に加工すると危険です。一回の加工量が少なくなるように、少しずつ加工しましょう。また、少しずつ加工すると仕上がりも綺麗になります。

反対側にはRもつけておきます。

表面をスムーズにするため、ランダムアクションサンダーで仕上げていきます。今回は#180#240#320の順に仕上げました。パイン材のような針葉樹林はあまりサンドペーパーで削りすぎてはいけません。最小限の加工で済ませましょう。

天板はオイル仕上げとします。亜麻仁油ベースのリボスを使いました。リボスは乾燥も早いですしコーティング力がかなり強いです。たっぷり目に塗ったあとに拭き取るだけです。この時に要注意なのは天板の上下面同時にオイル仕上げしてください。片面だけに塗って乾かすと反ってしまいます。

さていよいよ組み付けです!天板と脚の取り付けはポケットホール用のネジを用いました。これはフランジ付きで軸力が出やすいので天板の取り付けには適していますね。

完成です。

いかがだったでしょうか?

今回はネジを見せない接合の一つとしてポケットホールを使ったpcデスクの作り方をお伝えしました。この作り方が正解というものはありません。ご自身のDIYスタイルに合わせて接合方法を選ベばいいかと思います。ただ、ポケットホールは非常に使いやすく、初心者から上級者まで使うことができます。参考にしてみてください。

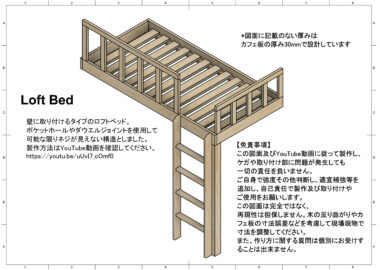

![馬を試作してみました。

ジェームスクレノフスタイルの馬を以前作った時に、上部を工夫すれば日本の住環境に合わせたDIYにピッタリな馬を作れるのではないかと思っていました。CAD上では分からないので試作品を作り使い心地をしばらく試してみるつもりです。視聴者の皆さんの参考になれば幸いです。

[Tools]

Temple Tool Dozuki Pull Saw | Fine Rip-Cut | 240mm https://amzn.to/3HzLfme

Temple Tool Flush Cut Pull Saw | 150mm https://amzn.to/4ls30lE

スターエム 601-100 竹用ドリル https://amzn.to/3UnrscL

Temple Tool https://templetoolco.com

[Tokobo Wood Shop] https://tokobowood.base.shop

[Tokobo Wood Web Site] https://tokobowood.com

James Krenov (wiki)

https://ja.wikipedia.org/wiki/ジェームズ・クレノフ

メンバーシップへのご参加をお待ちしております。

https://www.youtube.com/channel/UCAEqh7oUjeNDKcT5JwhV4sA/join](https://tokobowood.com/wp-content/plugins/feeds-for-youtube/img/placeholder.png)

この記事へのコメントはありません。